Все чаще новички выражают беспокойство по поводу растущих трудностей с поиском надежных игорных заведений. Мошенники научились дублировать лицензированные платформы для привлечения пользователей, но их главная цель - обмануть игроков и забрать выигрыш. Тем не менее, все еще можно найти действительно надежное и безопасное казино.

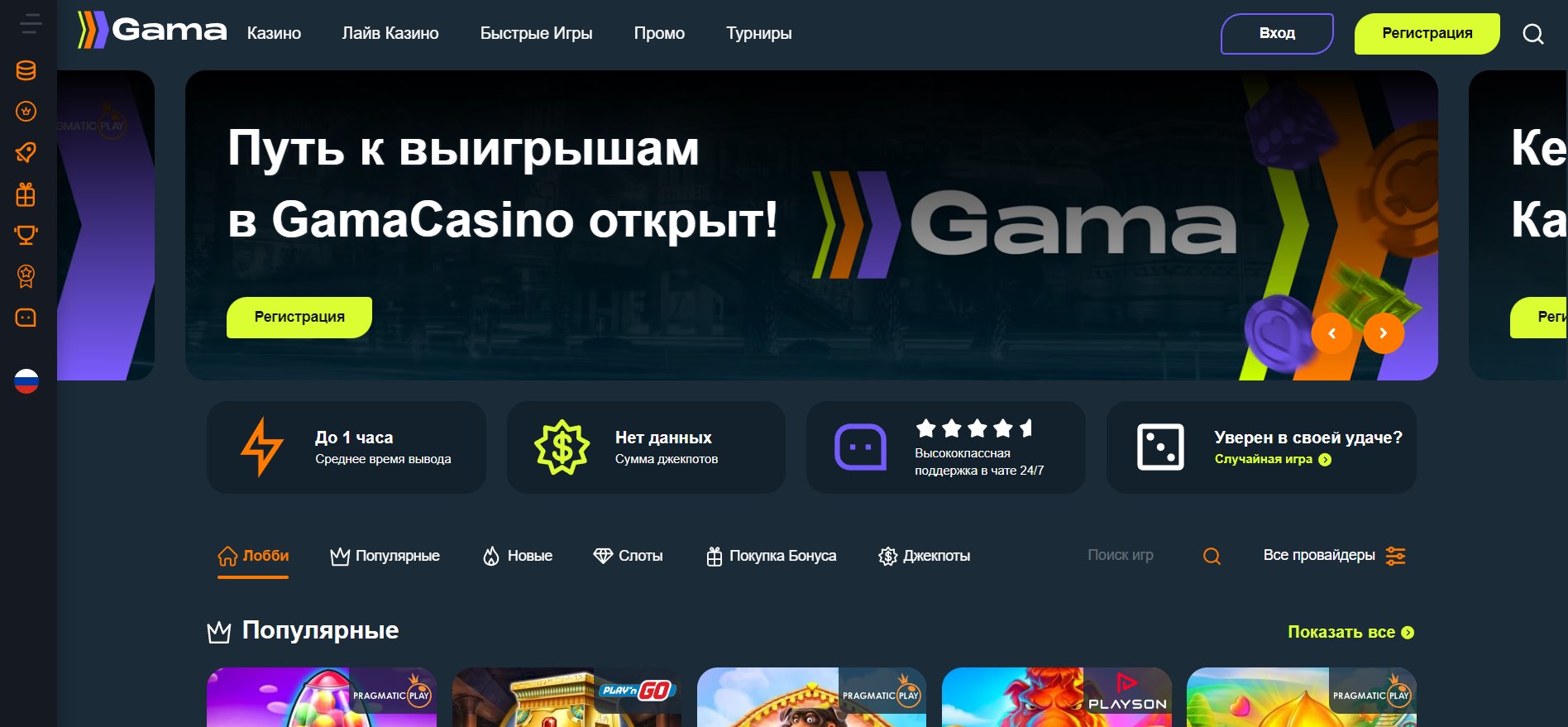

Одним из таких примеров является Gama Casino, которое имеет явные преимущества перед другими ресурсами. На сайтах отзывов Гама неизменно сохраняет высокий рейтинг, а в комментариях клиентов отмечаются его привлекательные функции и выгодные условия. В следующих разделах вы узнаете, почему тысячи азартных игроков доверяют официальному сайту Гама Казино, познакомитесь с его атрибутами, научитесь находить функциональное зеркало и пройдете процесс регистрации, чтобы получить доступ к каталогу из 4 500 игр.

Играть в Gama Casino

Оглавление:

| 🌟Имя | Gama Casino |

| 💔Официальный сайт | gama.casino |

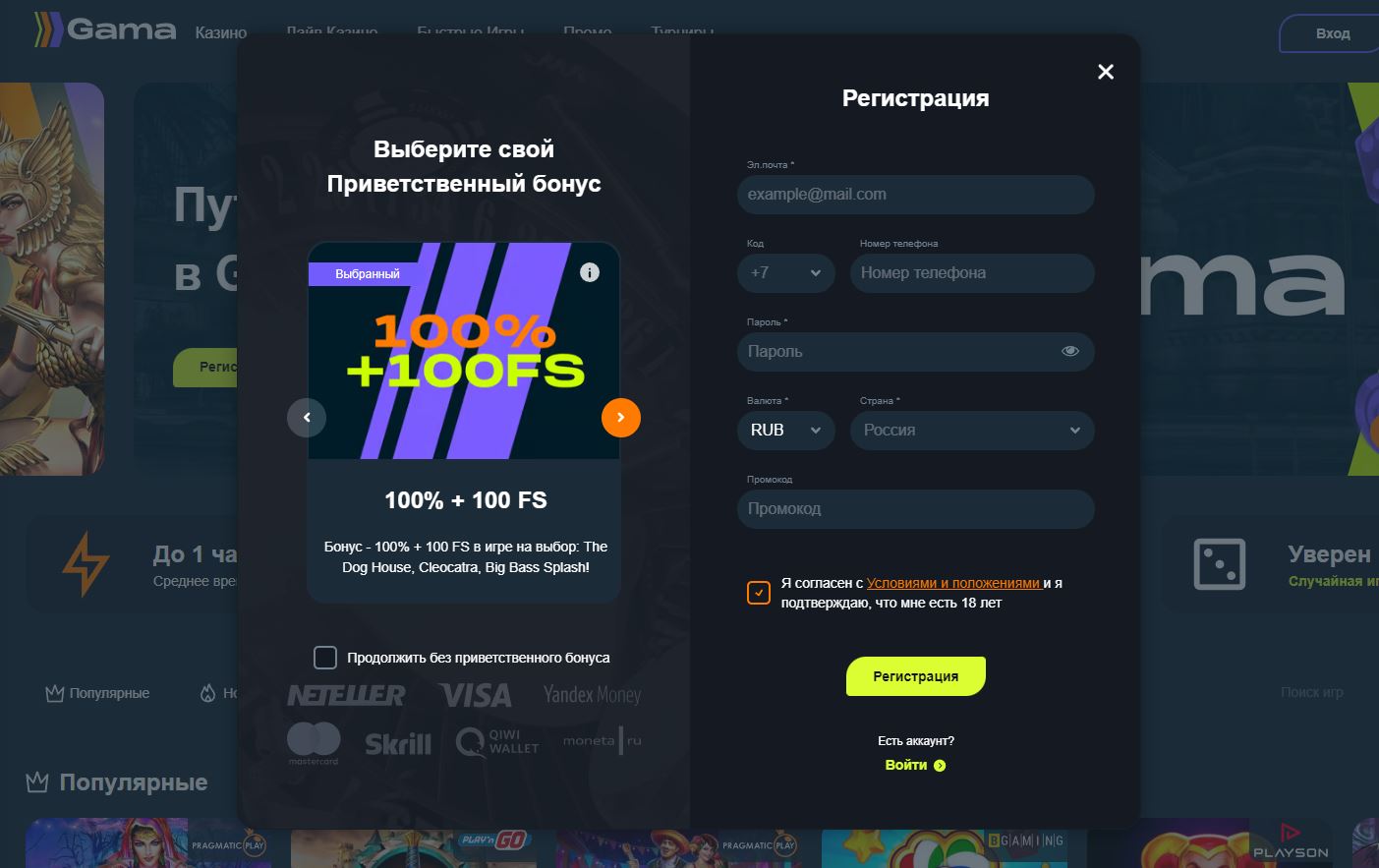

| 📍 Регистрация | Электронная почта, телефон, социальные сети |

| ⛳Рабочее зеркало | Доступно для всех игроков |

| ✅ Дата основания | 2023 |

| 👌 Лицензия | Кюрасао |

| 🃏 Игровые автоматы | более 4 700 |

| 🤑 Минимальный депозит | 50 RUB |

| 💳 Минимальный вывод средств | 1000 RUB |

| 🌟 Слоты | 3000+ |

| 🃏 Популярные игры | Sweet Bonanza, Razor Shark, Great Pigsby Megaways. |

| 💥Средний показатель отказов | 95.5% |

| 🤝 Поддерживаемые платформы | Android, Apple iOS, Windows |

| 💱 Валюта счета | USD, BRL, EUR, RUB, KZT, TRL, UAH |

| 💶 Поддерживаемая криптовалюта | ETH, BTC, USDT |

| 🎲 Производители программного обеспечения | Yggdrasil, NetEnt, EGT, Endorphina, Push Gaming |

| 📲 Мобильная версия | Есть. Для загрузки используйте браузер Chrome. |

Азартный сайт gama.casino дебютировал весной 2023 года и может похвастаться активной лицензией Кюрасао, что является решающим фактором при выборе надежного клуба. Каждый пользователь имеет право ознакомиться с лицензией.

Чтобы получить доступ к лицензии, перейдите в нижний раздел официального сайта Gama Casino и нажмите на эмблему игорной комиссии. Система автоматически перенаправит вас на страницу, содержащую документ, что позволит вам проверить его подлинность.

Если наличие этой лицензии служит первым показателем надежности, то следующими факторами являются простой процесс регистрации и гарантия безопасности на сайте Gama Casino. Правила клуба подчеркивают конфиденциальность пользовательских данных. Администрация использует современные алгоритмы шифрования для защиты личной информации и обеспечения безопасности транзакций.

Менеджеры казино имеют право использовать личную информацию только для предоставления услуг, таких как выдача бонусов, рассылка рекламных предложений или выдача выигрышей в розыгрышах.

Клиенты имеют возможность проверить свои профили на предмет возможных нарушений, обратившись в службу поддержки. Включение двухэтапной аутентификации добавляет дополнительный уровень защиты, предотвращая несанкционированный доступ к вашему личному счету без вашего телефона.

Если вы столкнулись с ошибкой при посещении платформы Гама Казино, не стоит паниковать, поскольку вся ваша личная информация надежно защищена. Ошибка, которую вы видите, скорее всего, связана с текущими техническими усовершенствованиями или с тем, что казино заблокировано РКН. Несмотря на наличие лицензии Кюрасао, правительство все еще может внести сайт в черный список из-за законов, запрещающих азартные игры.

Разрешить ситуацию и восстановить доступ к личному кабинету довольно просто. Рабочее зеркало Gama Casino - это идентичный официальному сайт, только с другим доменным адресом. Чтобы обеспечить бесперебойный доступ к лучшим слотам, быстро добавьте ссылки на актуальные зеркала Гама Казино в закладки.

Найти эти ссылки можно через:

Вы можете наслаждаться игрой в любимые игры без каких-либо опасений. Если вы окажетесь на сайте во время блокировки, система автоматически перенаправит вас на рабочее зеркало. В других случаях вам придется вручную переключиться на актуальную копию.

Чтобы навсегда избавиться от надоедливых блокировок и поисков, воспользуйтесь приложением Gama Casino. Это программное обеспечение оптимизировано для современных устройств и обеспечивает стабильную работу и быструю выплату выигрышей.

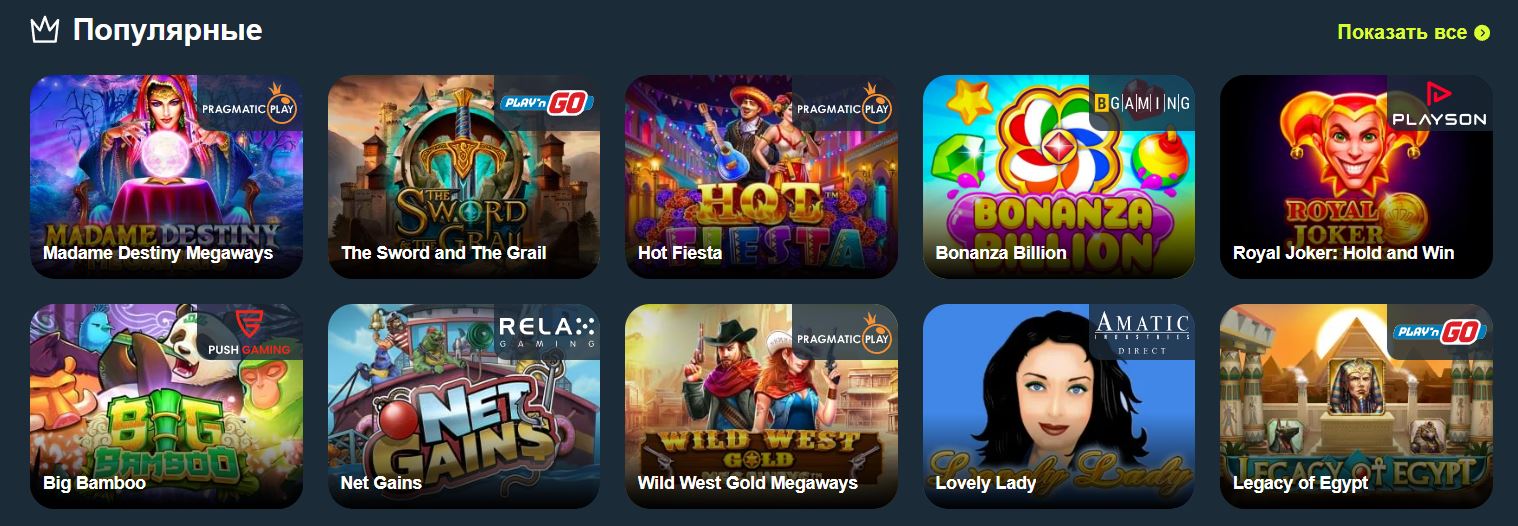

Официальный сайт Gama Casino предлагает впечатляющий выбор из более чем 4 000 игровых автоматов различных тематик и форматов. Среди них классические однорукие бандиты, покер, рулетка и живой блэкджек. Большинство игр - это игровые автоматы, каждый из которых разработан авторитетными разработчиками с лицензиями и большим опытом. Вы можете убедиться в подлинности и высоких выплатах автоматов, изучив исходный код страницы.

Все данные поступают непосредственно с серверов разработчиков, и, что важно, администрация игорного заведения не имеет доступа к коду, что гарантирует невозможность манипулирования выплатами. Став клиентом казино Гама, вы сможете насладиться широким выбором первоклассных онлайн слотов и карточных игр. Платформа также предлагает привлекательные бонусы, регулярные розыгрыши и гонки, чтобы улучшить ваш игровой опыт.

Стоит отметить, что каждая игра имеет различные настройки и проценты выплат, определенные разработчиками. В настоящее время Gama Casino может похвастаться высоким коэффициентом RTP (Return to Player), что делает его лучшим выбором среди других клубов. Команда менеджеров сотрудничает только с проверенными провайдерами и добавляет на сайт игры с самыми высокими коэффициентами выплат. Это не только привлекает новых азартных игроков, но и дает новичкам больше шансов на победу.

Помимо популярных игровых автоматов и живых настольных игр, на платформе вы найдете и другие виды развлечений. Вы можете присоединиться к игре в покер, покрутить колесо рулетки или попытаться собрать 21 в блэкджеке. Также есть возможность испытать свою удачу в лотереях, таких как «Колесо Фортуны».

Официальный сайт предлагает специальную программу, которая обеспечивает круглосуточный доступ к платформе. Чтобы скачать приложение Gama на смартфон или ПК, достаточно отправить запрос в онлайн-чат поддержки.

Оператор предоставит инструкции и ссылку на установочный файл. После установки программы вы можете открыть ее одним кликом и либо войти в личный кабинет, либо играть бесплатно без регистрации, даже без подключения к интернету!

Программа легкая, занимает менее 10 мегабайт, и без проблем работает на устройствах iOS, Android и Windows. Ее ключевой особенностью является автоматический поиск рабочих зеркал на текущий день, что гарантирует бесперебойный доступ к любимым играм!

Операторы технической поддержки в казино Gama Casino работают круглосуточно и без выходных, и существует несколько вариантов связи с их сотрудниками. Наиболее популярные методы включают онлайн-чат и форму обратной связи, расположенную в разделе «Контакты». Вы можете отправить сообщение через форму или по электронной почте.

Telegram, Вконтакте и Instagram - активные платформы, где можно найти много новичков и профессиональных гэмблеров. Там регулярно публикуются анонсы мероприятий, промокоды, предстоящие акции и турниры. Менеджеры дают советы и отвечают на вопросы подписчиков. Кроме того, они постоянно обновляют список рабочих ссылок на зеркала Гама Казино в шапке своего профиля.

В загруженные дни менеджеры обычно отвечают в течение 5-10 минут, в другое время связь практически мгновенная. Сотрудники технического отдела общаются вежливо и дают четкие ответы без лишней информации. Регистрация на сайте Vavada.com не обязательна, чтобы поинтересоваться условиями выплат, приветственными бонусами, верификацией и другими сопутствующими вопросами.

Казино Gama Casino работает с 2023 года, и до сих пор не было зафиксировано ни одного случая невыплаченных выигрышей. Официальный сайт казино всегда обрабатывает денежные переводы, но иногда могут возникать задержки из-за ошибок банков или других платежных сервисов. Вы всегда можете уточнить статус перевода, связавшись с менеджерами через онлайн-чат.

Чтобы добавить средства на свой счет, перейдите в раздел «Кошелек». Как только страница загрузится, выполните следующие простые действия. Во-первых, выберите способ оплаты и укажите сумму депозита. Затем введите данные кошелька или карты и подтвердите перевод. Gama Casino не взимает комиссию за переводы, а кредиты обрабатываются мгновенно.

Если вы предпочитаете не рисковать своими личными сбережениями, вы можете начать с демонстрационных версий. Чтобы получить доступ к платному режиму, необходимо сначала зарегистрироваться. Процесс регистрации занимает меньше минуты, так как вам нужно только указать адрес электронной почты или номер телефона. Как только вы войдете в свой личный кабинет, самое время активировать 100 бесплатных вращений в игре Razor Shark.

В службу поддержки можно обратиться через онлайн-чат, электронную почту или написав личному менеджеру. Онлайн-чат является самым быстрым и доступным способом. Кнопка чата всегда находится в правом нижнем углу сайта казино.